油脂連續加氫塔反應器

油脂或脂肪酸的加氫在我國已有數十年的歷史,改革開放以來并取得了迅速的發展。但油脂加氫技術在過去的相當一段時間內一直落后于發達國家。

根據原料油脂經過反應器的運動狀態不同,油脂氫化的工藝主要分為間歇式加氫和連續性加氫。自上世紀30年代,我國大連首先出現間歇式油脂加氫,至上世紀60年代大連又首次采用中壓管式反應器油脂連續氫化工藝,至上世紀90年代,我國油脂工業取得迅猛發展,間歇加氫和連續加氫經不斷改進和發展,工藝日趨成熟。反應壓力也從常壓加氫過渡到加壓加氫再到中壓加氫。我國多家油脂企業具有油脂氫化裝置,其中大部分采用間歇式加氫方式,少數采用管式反應器連續加氫技術,間歇式加氫雖然具備氫化選擇性好,開停車操作方便,但能耗和氫氣消耗量高,操作頻繁,安全隱患大,同時產能偏低。連續性加氫在氫化選擇性上略有欠缺,但生產穩定,能耗較低,操作方便,同樣存在產能偏低的情況。間歇式加氫和連續性加氫產能均在單套2萬噸/年以下。

隨著外資逐步進入中國市場,原有油脂加氫裝置產能偏低的劣勢日益凸顯,生產成本相對較高,催化劑耗量較大,氫化塔數量較多,固定投資較大。因此,改進連續氫化工藝,使得單套加氫裝置的產能增大,降低催化劑消耗,進一步降低生產成本,成為當時國內油脂行業必須攻克的難題。

大型連續加氫塔的研制及相關工藝的設計在2006年完成,2007年在如皋雙馬化工有限公司廠區內完成國內首套15萬噸/年油脂加氫裝置安裝完成并試車成功,2008年正式生產運行。

經對裝置過程中的物料消耗和產品分析,項目經改造后,技術、經濟指標達到了項目預期的目的。具體為:

極度氫化油:

碘值≤0.5mgI2/100g ,酸值≤1mgkoH/100g,熔點≥58℃.

部分氫化油:

碘值≤8mgI2/100g ,酸值≤3mgkoH/100g.

催化劑消耗:

油重0.3‰―0.6‰

隨后,該技術及裝置得以在國內外推廣,在印度尼西亞杜庫達公司(為中方資公司)建成單套20萬噸/年生產裝置已于2011.6投產。在山東金達雙鵬集團公司建成的單套15萬噸/年生產裝置于2014.1投產。

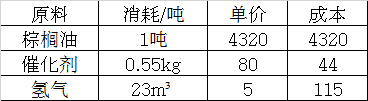

按2014年2月主要原材料平均價格計算,主要原材料消耗如下:

主要原料合計4479

加上人工及水、電消耗等生產成本計114元/噸。按產品價格6200元/噸計算,利稅可達1607元/噸以上。

作為該裝置核心設備的大型連續加氫塔采用多層列管換熱器,對原料進料(油脂)和連續加氫塔出料(極度氫化油,廢催化劑、循環氫氣),最大限度進行熱量交換,回收系統能量,只需提供少量的氫化啟動能量即可保證裝置運行,最大限度降低能耗。

相關產品

留言反饋

聯系我們

全國銷售熱線:0513-87545076 15190959529

冷凝器、反應釜、各種塔器、蒸發器:13773778255

高效換熱器、塔器、反應釜、儲罐:18795785856

油化成套裝備:15062777738

化工成套裝備:13584740566

工業除塵設備:15371779658

鋼結構工程:18862739697

郵箱:[email protected]

掃碼進入移動端

微信公眾號

Copyright ? 2021 南通賽孚機械設備有限公司 All Rights Reserved 蘇ICP備14056193號

0513-87545076

0513-87545076

更多聯系

更多聯系